تراكمت لدينا أكثر من عقدين من الخبرة الفنية في طلاء وتبطين البوليمر الفلوري مما أدى إلى تطوير طرق تلبيد خاصة مصممة خصيصاً للبيئات شديدة التآكل. ولمعالجة التحديات المستمرة في المعالجة الصناعية، مثل التآكل والثبات في درجات الحرارة العالية في الفراغ، قدمنا ثلاث تقنيات تلبيد مبتكرة معززة بطبقات شبكية فولاذية.

مقارنة الأداء لطرق تلبيد البوليمر الفلوري (الفلوروبوليمر) مرتبة حسب الأداء العام من اليسار إلى اليمين.

| عملية تلبيد طلاء البوليمرات الفلورية السائلة عالية النقاء (طبقة رقيقة/سميكة معززة بشبك) (عملية جديدة) | عملية تلبيد طلاء مسحوق البوليمر الفلوري فائق النقاء (طبقة رقيقة/سميكة معززة بشبك) (عملية جديدة) | عملية التلبيد بمواد التعبئة الشائعة (طبقة رقيقة/سميكة معززة بشبك) (عملية جديدة) | عملية قياسية لتلبيد البوليمر الفلوري السائل عالي النقاء | عملية قياسية لتلبيد طلاء مسحوق البوليمر الفلوري فائق النقاء | عملية تلبيد مواد تعبئة المسحوق الشائعة | |

| العمر الافتراضي | 15 إلى 20 سنة (بناءً على الاستخدام الفعلي) | 10 إلى 15 سنة(بناءً على الاستخدام الفعلي) | 3 إلى 5 سنوات (بناءً على الاستخدام الفعلي) | 1 إلى 3 سنوات (بناءً على الاستخدام الفعلي) | 1 إلى 3 سنوات (بناءً على الاستخدام الفعلي) | 0.5 إلى 3 سنوات (بناءً على الاستخدام الفعلي) |

| اختبار الشرارة (مقاومة الثقب) | 1.8 إلى 2.2 مم، يتحمل حتى 30000 فولت | 1.8 إلى 2.2 مم، يتحمل حتى 25000 فولت | 1.8 إلى 2.2 مم، يتحمل حتى 20000 فولت | 0.8 إلى 1.2 مم، يتحمل حتى 15000 فولت | 0.8 إلى 1.2 مم، يتحمل حتى 16000 فولت | 0.8 إلى 1.2 مم، يتحمل حتى 16000 فولت |

| مقاومة التفريغ في درجات الحرارة العالية | أكبر من أو يساوي 240 درجة مئوية، مستقر حتى تحت التفريغ الشديد | أكبر من أو يساوي 240 درجة مئوية، مستقر حتى تحت التفريغ الشديد | أكبر من أو يساوي 220 درجة مئوية، مستقر حتى تحت التفريغ الشديد | أكبر من أو يساوي 150 درجة مئوية، مستقر حتى تحت التفريغ الشديد | أكبر من أو يساوي 150 درجة مئوية، مستقر حتى تحت التفريغ الشديد | أكبر من أو يساوي 150 درجة مئوية، مستقر حتى تحت التفريغ الشديد |

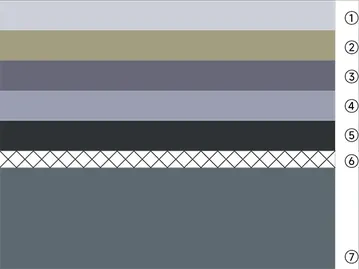

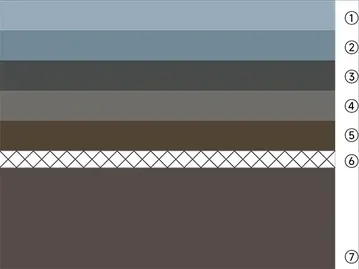

التركيب المقطعي (من الأعلى إلى الأسفل)

- 1. الطبقة النهائية/ الطلاء العلوي

- 2. طبقة وسيطة بسُمك 0.8 إلى 1 مم

- 3. طبقة امتصاص وسيطة بسُمك 0.3 مم (لمنع تسرب السوائل والغازات الحمضية)

- 4. طبقة وسيطة بسُمك 0.8 إلى 1 مم

- 5. طبقة أساس (Primer) بسُمك 0.2 مم

- 6. شبكة فولاذية

- 7. لوح معدني

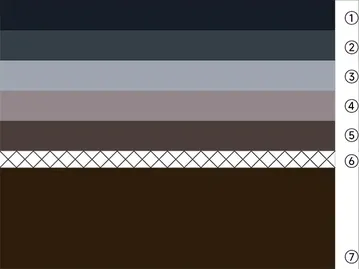

- 1. الطبقة النهائية/ الطلاء العلوي

- 2. طبقة وسيطة بسُمك 0.8 إلى 1 مم

- 3. طبقة امتصاص وسيطة بسُمك 0.3 مم (لمنع تسرب السوائل والغازات الحمضية)

- 4. طبقة وسيطة بسُمك 0.8 إلى 1 مم

- 5. طبقة أساس (Primer) بسُمك 0.2 مم

- 6. شبكة فولاذية

- 7. لوح معدني

- 1. الطبقة النهائية/ الطلاء العلوي

- 2. طبقة وسيطة بسُمك 0.8 إلى 1 مم

- 3. طبقة امتصاص وسيطة بسُمك 0.3 مم (لمنع تسرب السوائل والغازات الحمضية)

- 4. طبقة وسيطة بسُمك 0.8 إلى 1 مم

- 5. طبقة أساس (Primer) بسُمك 0.2 مم

- 6. شبكة فولاذية

- 7. لوح معدني

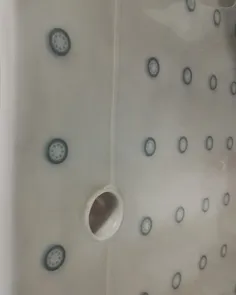

شبكة فولاذية مدعمة بشبكة فولاذية متكلسة من البوليمر الفلوري

سماكة الطلاء: 1.8 مم ± 0.2 مم

- الميزات

مستقر تحت التفريغ الشديد في درجة حرارة 240 درجة مئوية، مع عمر افتراضي يصل إلى 20 عام، مقاومة ممتازة للهالوجينات والقلويات والتآكل والصدمات. مثالية للظروف القاسية والمتطلبة. - العيوب

تكلفة معالجة أعلى، ودورة إنتاج أطول، وسوء نقل الحرارة مع التسخين المغلف.

طلاء البوليمر الفلوري الملبد القياسي

سماكة الطلاء: 0.8 إلى 1 مم

- الميزات

دورة معالجة قصيرة، وتكلفة منخفضة لتطبيق طلاءات الحماية من التآكل، والتوصيل الحراري يصل إلى 80 بالمائة إلى 85 بالمائة من المينا، ومناسب للأجزاء ذات الأشكال غير المنتظمة. - العيوب

عمر خدمة قصير، ومقاومة ضعيفة للتلف الميكانيكي، وأداء غير مستقر عند التعرض للهالوجينات والمذيبات العضوية.

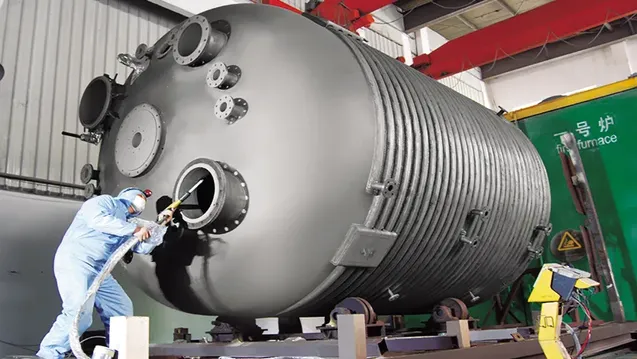

البوليمر الفلوري (الفلوروبوليمر)

سمك البطانة القياسي: 2-4 مم

- الميزات

التكلفة المنخفضة لتطبيق بطانات الحماية من التآكل، مناسب للتطبيق في الموقع على المعدات الكبيرة دون قيود على الطول أو القطر، يوفر مقاومة كيميائية واسعة وعمر خدمة طويل، مقاومة ممتازة للتآكل والصدمات، تطبيق سلس دون تجزئة. - العيوب

تحمل محدود لدرجات الحرارة، ومقاومة ضعيفة للتفريغ، ونقل حرارة غير فعال للحرارة مع الأنظمة المغلفة، وغير مناسب للمعدات غير المنتظمة للغاية.

البطانة الدورانية بـ ETFE (F40) (عملية التشكيل الأحادي)

السماكة: 2 إلى 3 مم

- الميزات

تسخين منتظم يسمح بالتسخين المنتظم للمعالجة بالذوبان لمرة واحدة دون وجود طبقات أو وصلات. - العيوب

مقاومة معتدلة للتآكل، وضعف تحمل الفراغ، وعدم كفاءة نقل الحرارة المغلفة، وعدم ملاءمتها للأشكال المعقدة، وارتفاع التكلفة، وطول وقت المعالجة.

تبطين دوراني F4 مع شبكة (عملية تشكيل واحدة)

السماكة: 3.5 إلى 5.5 مم

- الميزات

تسخين موحد وعملية تشكيل ذوبان واحدة، مما ينتج عنه هيكل سلس. - العيوب

غير مقاوم للضغط السلبي فوق 100 درجة مئوية؛ ضعف نقل الحرارة في المعدات المغلفة؛ غير مناسب للأجزاء ذات الأشكال المعقدة، التكلفة العالية لتطبيق طلاءات/بطانة الحماية من التآكل، وقت المعالجة الطويل.

صفائح مطلية بـ PTFE

التبطين - السماكة: 3-5 مم

- الميزات

تكلفة منخفضة لتطبيق بطانات الحماية من التآكل، دورة معالجة قصيرة، مقاومة ممتازة للتآكل والصدمات. - العيوب

توصيلات ذات حواف مطلوبة للرؤوس العلوية والسفلية، المقاطع المستقيمة محدودة بـ 3 أمتار، مقاومة ضعيفة للفراغ ودرجة الحرارة، عرضة للتفكيك، توصيل حراري منخفض، غير مناسب للهياكل غير المنتظمة.

استنادًا إلى ظروف تشغيل المعدات الصناعية الفعلية، نقدم خيارين لسماكة الطلاء الملبد لتطبيقات البوليمر الفلوري المسحوق فائق النقاء، حيث يتميز النوع القياسي بنطاق سماكة عام، بينما يوفر النوع المحسّن متانة إضافية وحماية من التآكل.

كلا الخيارين مناسبان لبيئات التفريغ العالي (حتى سالب 0.1 ميجا باسكال) ويمكنهما تحمل درجات حرارة تتراوح بين سالب 190 درجة مئوية و260 درجة مئوية.

| طلاء قياسي مقوى بالشبك | طلاء محسن بالشبكة المعززة | |||

| نطاق السماكة | 0.8 مم إلى 1.2 مم | نطاق السماكة | 1.8 مم إلى 2.2 مم | |

| التطبيقات | مناسب للمعدات الكيميائية العامة حيث يكون تقليل التكلفة مصدر قلق | التطبيقات | مثالي للظروف الأكثر شراسة، مثل عمر المعدات الأقصر أو التطبيقات الحمضية (مثل خزانات الطلاء، وسبائك G20، وحمض الهيدروكلوريك، إلخ). | |

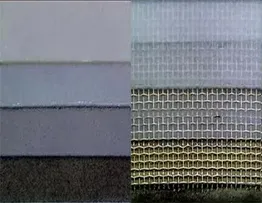

مقارنة الخصائص الفيزيائية لعملية التلبيد الجديدة مقابل عملية التلبيد التقليدية

| عملية جديدة | عملية تقليدية | |

| مقارنة التآكل ومقاومة النفاذية التحليل باستخدام جهاز اختبار التآكل في خلية أطلس ظروف الاختبار: 20 بالمائة حمض الهيدروكلوريك (HCl)، 220 درجة مئوية، المدة: 668 ساعة |  |  |

| مقارنة التوزيع الجزيئي للسطح التكبير المجهري للبوليمر الفلوري فائق النقاء مقابل العلامات التجارية الأخرى |  |  |

تعتمد التبطينات التقليدية على الربط اللاصق، مما يحد من مقاومة درجات الحرارة إلى حوالي 150 درجة مئوية. كما يمكن أن تتسبب الحرارة الزائدة في احتراق المواد اللاصقة أو تحللها، مما يشكل مخاطر على السلامة والبيئة. وعلى النقيض من ذلك، فإن عملية الشبك الملحومة بالليزر التي نقدمها تتيح مقاومة درجات الحرارة العالية حتى 260 درجة مئوية دون إدخال ملوثات. ويمكن أيضاً تنفيذ هذه الطريقة الأنظف والأكثر استدامة في الموقع، مما يجعلها مثالية للمعدات كبيرة الحجم مثل مقصورات السفن وخزانات تخزين الأحماض القوية. ولذا، فإن مرونة هذا الحل تجعله مناسباً للتطبيقات الصعبة وكبيرة الحجم.